1引言

國(guó)家發(fā)展和改革委員會(huì)《關(guān)于推進(jìn)“互聯(lián)網(wǎng)+”智慧能源發(fā)展的指導(dǎo)意見》(發(fā)改能源[2016]392號(hào))發(fā)布后,建設(shè)智慧電廠成為發(fā)電行業(yè)發(fā)展的新導(dǎo)向。智慧電廠的本質(zhì)是工業(yè)信息化與智能化技術(shù)在發(fā)電領(lǐng)域的高度發(fā)展和深度融合���,要推進(jìn)大數(shù)據(jù)�、物聯(lián)網(wǎng)���、可視化、數(shù)字化��、先進(jìn)測(cè)量技術(shù)和智能控制技術(shù)在發(fā)電領(lǐng)域的應(yīng)用�,其中包括精密測(cè)量����、精確計(jì)算、智慧決策和準(zhǔn)確執(zhí)行四個(gè)范疇��,而對(duì)生產(chǎn)過程參數(shù)的精密測(cè)量�����,是智慧電廠建設(shè)的基礎(chǔ)。

在火電廠生產(chǎn)過程參數(shù)的測(cè)量中�,鍋爐爐膛燃燒溫度的測(cè)量一直是鍋爐優(yōu)化運(yùn)行的主要制約因素。目前��,鍋爐燃燒是依靠熱電偶采集的爐膛壁溫?cái)?shù)據(jù)�����、煙溫探針采集的單點(diǎn)非連續(xù)溫度數(shù)據(jù)����、火焰電視圖像信息加上運(yùn)行人員的經(jīng)驗(yàn)進(jìn)行調(diào)整的��。因爐膛溫度過高�����,工況復(fù)雜����,鍋爐燃燒最重要的爐膛溫度參數(shù)�,一直缺乏連續(xù)��、穩(wěn)定、可靠的監(jiān)測(cè)手段���,鍋爐燃燒運(yùn)行調(diào)整缺乏數(shù)據(jù)支撐和指導(dǎo),從而制約了燃煤鍋爐運(yùn)行管理水平的提升����。因此����,探索一種能連續(xù)�、穩(wěn)定、可靠并能充分反應(yīng)爐膛燃燒情況的溫度場(chǎng)監(jiān)視技術(shù)�����,無論對(duì)于提升鍋爐運(yùn)行管理水平還是智慧電廠的建設(shè)都具有較為深遠(yuǎn)的意義��。

2爐膛溫度監(jiān)測(cè)技術(shù)現(xiàn)狀分析

2.1熱電偶溫度計(jì)

兩種不同的導(dǎo)體或半導(dǎo)體A和B組成一個(gè)回路����,兩端相互連接���,當(dāng)兩接點(diǎn)處的溫度不同時(shí)����,回路中將產(chǎn)生一個(gè)電動(dòng)勢(shì)�,該電動(dòng)勢(shì)的方向和大小與導(dǎo)體的材料及兩接點(diǎn)的溫度有關(guān)。這種現(xiàn)象稱為熱電效應(yīng)�����,兩種導(dǎo)體組成的回路稱為熱電偶。當(dāng)熱電偶兩電極材料固定后��,熱電動(dòng)勢(shì)便是兩接點(diǎn)溫度t和t0的函數(shù)差����,如關(guān)系式(1)����。所以,通過測(cè)量熱電動(dòng)勢(shì)���,便可計(jì)算出待測(cè)介質(zhì)的溫度���。

f(t)-f(to)=EAB(t,t0)(1)

熱電偶溫度計(jì)屬于接觸式溫度測(cè)量方法,其電極須與待測(cè)物質(zhì)接觸����,才能測(cè)出待測(cè)物質(zhì)的溫度。在鍋爐爐膛溫度測(cè)量上�,由于爐膛溫度太高,且熱電偶電極插入深度有限�����,以致熱電偶只能測(cè)量貼近爐膛壁區(qū)域的溫度����。該溫度值屬于單點(diǎn)測(cè)量,不能反映爐膛內(nèi)部真實(shí)的燃燒情況���,對(duì)鍋爐燃燒運(yùn)行調(diào)整缺乏直觀的指導(dǎo)意義���。

2.2煙溫探針

煙溫探針的測(cè)量原理仍是熱電偶原理����,將裝在探針內(nèi)的熱電耦送入爐膛或煙道監(jiān)測(cè)煙氣溫度。熱電耦固定在探針的頭部�����,在煙氣中作伸縮運(yùn)動(dòng)��,可實(shí)現(xiàn)就地�、遠(yuǎn)程自動(dòng)操作�����。

煙溫探針主要用于鍋爐啟動(dòng)期間,監(jiān)測(cè)爐膛出口處的煙氣溫度�,防止再熱器管子燒壞,當(dāng)再熱器內(nèi)進(jìn)入介質(zhì)后煙溫探針退出運(yùn)行�。該方法仍屬于單點(diǎn)測(cè)量�����,雖可伸入爐膛一定距離����,可以測(cè)量爐膛壁內(nèi)一定距離的溫度�����,但其伸入深度與鍋爐截面相比仍較小,且僅用于鍋爐啟動(dòng)期間�����,不能實(shí)現(xiàn)連續(xù)測(cè)量�����,不能用于燃燒調(diào)整。

2.3紅外測(cè)溫儀

紅外測(cè)溫儀的測(cè)溫原理是黑體輻射定律��。自然界中一切高于絕對(duì)零度的物體都在不停向外輻射能量�����,物體向外輻射能量的大小及其按波長(zhǎng)的分布與它的表面溫度有關(guān)����,遵循普朗克公式����,物體的溫度越高��,所發(fā)出的紅外輻射能力越強(qiáng)����。所以�����,通過測(cè)量物體的紅外輻射強(qiáng)度即可計(jì)算出待測(cè)物體的溫度����。

利用紅外輻射測(cè)量溫度,受物體發(fā)射率�、測(cè)溫距離���、煙塵和水蒸氣等外界因素的影響���,其測(cè)量誤差較大�。

3聲波測(cè)溫技術(shù)的原理

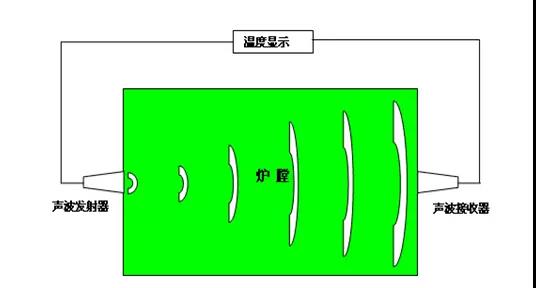

聲波測(cè)溫原理基于聲速與介質(zhì)溫度的關(guān)系��,火電廠鍋爐中���,在爐墻兩側(cè)分別安裝聲波發(fā)聲和接收裝置,如圖1所示����。

圖1 單路徑聲波測(cè)溫示意圖

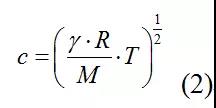

左側(cè)聲波發(fā)射器發(fā)出脈沖波����,經(jīng)過爐膛,另一側(cè)聲波接收器接收��。由于兩者之間的距離是已知并且固定的��,所以很容易對(duì)聲波傳播速度進(jìn)行測(cè)量��,聲波在煙氣中的傳播速度取決于煙氣的溫度�,關(guān)系如下:

式中:c——為聲音在介質(zhì)中的傳播速度(m/s)����;

R——理想氣體普適常數(shù)(J/molgk)�����;

r——?dú)怏w的絕熱指數(shù)���;

T——?dú)怏w溫度(K);

m——?dú)怏w分子量(Kg/mol)�����;

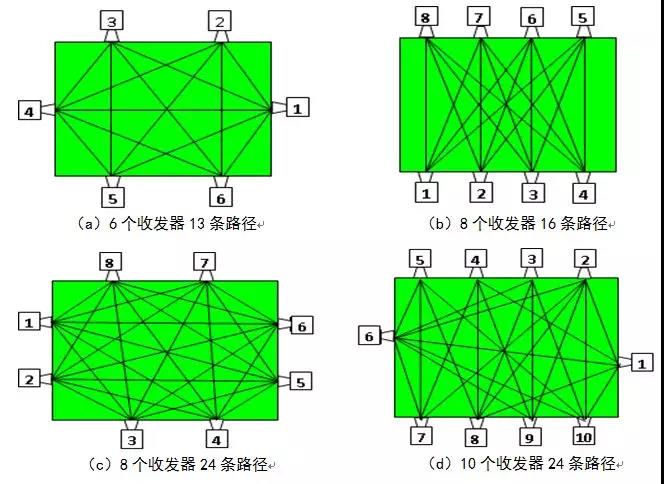

對(duì)于溫度分辨率要求不高的測(cè)溫環(huán)境����,一條或者兩條相互獨(dú)立路徑上的測(cè)溫單元就足夠了�����。對(duì)于火電廠鍋爐來說��,要實(shí)現(xiàn)爐膛二維溫度場(chǎng)的監(jiān)測(cè)����,必須要在鍋爐的橫截面圓周上布置大量的聲波發(fā)聲和接收系統(tǒng),獲得大量的路徑溫度信息��,通過重建算法建立這個(gè)平面的二維溫度場(chǎng)����。圖2列舉出了不同布置的聲波收發(fā)系統(tǒng)形成的多路徑測(cè)量圖。

圖2 幾種路徑布置示意圖

4����、聲波測(cè)溫技術(shù)在燃燒可視化上的應(yīng)用

某電廠2×600MW機(jī)組采用哈爾濱鍋爐廠HG-2070/17.5-YM9型鍋爐�,為亞臨界參數(shù)、一次中間再熱�����、控制循環(huán)、四角切向燃燒方式��、單爐膛平衡通風(fēng)��、固態(tài)干式排渣�、露天布置、全鋼構(gòu)架的∏型汽包爐。該電廠1號(hào)鍋爐配備燃燒可視化系統(tǒng)����,簡(jiǎn)稱鍋爐BVD系統(tǒng)(BVD為燃燒可視化、數(shù)字化的英文首字母縮寫)����。系統(tǒng)配置如下:

(1)在鍋爐爐膛被測(cè)面標(biāo)高48000mm處安裝8個(gè)聲波傳感器(按圖2中c方案布置),在整個(gè)測(cè)量平面內(nèi)共形成24條聲波傳播路徑���。

(2)在煙道過熱器后標(biāo)高70800mm處安裝2個(gè)聲波傳感器形成一條路徑監(jiān)測(cè)溫度(判斷積灰程度)����;鍋爐燃燒區(qū)標(biāo)高60200mm處同樣安裝2個(gè)聲波傳感器形成一條路徑作為基準(zhǔn)溫度����,通過模型計(jì)算,即可判斷積灰程度����。

(3)系統(tǒng)運(yùn)行后�,按設(shè)定的程序,在一個(gè)檢測(cè)周期內(nèi)順序啟閉各個(gè)聲波發(fā)射接收器�����,信號(hào)經(jīng)放大器進(jìn)入信號(hào)處理器后得到每條路徑聲波傳播時(shí)間����。

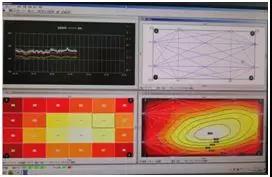

(4)信號(hào)處理器將每個(gè)路徑溫度信息通過RS-422端口傳輸?shù)斤@示界面��,為運(yùn)行人員提供溫度場(chǎng)等溫線圖���、路徑圖、爐管泄露圖���、區(qū)塊圖以及時(shí)間趨勢(shì)圖等直觀化的信息�����。

(5)界面顯示等溫線�����、分區(qū)溫度圖、趨勢(shì)圖和單一路徑溫度等可視化和數(shù)字化信息�����,界面顯示如圖3所示�����。

圖3 BVD系統(tǒng)顯示界面圖

該電廠1號(hào)鍋爐安裝BVD系統(tǒng)后���,根據(jù)BVD系統(tǒng)進(jìn)行了燃燒優(yōu)化調(diào)整,由西安熱工院進(jìn)行了性能測(cè)試�����,通過在550MW和450MW兩個(gè)負(fù)荷點(diǎn)下測(cè)試���,試驗(yàn)的主要結(jié)論如下:

(1)優(yōu)化后的鍋爐熱效率分別提高了0.32和0.55個(gè)百分點(diǎn)��。

(2)優(yōu)化后的NOX排放濃度(干基���、6%O2)分別降低了59.3mg/m3和41.1mg/m3�����。

(3)優(yōu)化后脫硝系統(tǒng)入口CO排放濃度(干基�����、6%O2)分別為232μL/L和45μL/L����。

(4)優(yōu)化后飛灰可燃物含量分別為0.49%和1.64%,均控制在2%以內(nèi)���。

(5)優(yōu)化后主蒸汽溫度分別為541.8℃和544.0℃����,再熱蒸汽溫度分別為542.4℃和542.3℃����,再熱器減溫水量為7.2t/h和3.3t/h��。鍋爐的主�、再熱器溫度達(dá)到設(shè)計(jì)值,再熱器減溫水量控制在25t/h以內(nèi)�����。

(6)優(yōu)化運(yùn)后鍋爐兩側(cè)空預(yù)器入口的煙溫偏差分別為1.8℃和1.1℃����,空預(yù)器入口煙溫偏差均在10℃以內(nèi)����。

(7)優(yōu)化后鍋爐末級(jí)過熱器出口兩側(cè)汽溫偏差分別為2.8℃和0.7℃,高溫再熱器出口兩側(cè)汽溫偏差分別為1.7℃和0.8℃���,汽溫偏差均小于20℃。

(8)優(yōu)化后��,爐膛48000mm處等溫線測(cè)溫?cái)嗝娴淖罡邿煔鉁囟确謩e為1393℃和1390℃�,最高煙氣溫度均小于1400℃�����。

5 結(jié)論

(1)熱電偶等常規(guī)溫度測(cè)量技術(shù)不能建立爐膛溫度場(chǎng)�����,難以實(shí)現(xiàn)鍋爐爐膛燃燒的可視化和數(shù)字化�。聲波測(cè)溫技術(shù)可建立爐膛溫度場(chǎng),實(shí)現(xiàn)爐膛燃燒的可視化和數(shù)字化�����。

(2)爐膛燃燒實(shí)現(xiàn)可視化和數(shù)字化后��,通過燃燒優(yōu)化調(diào)整�����,可大幅提高鍋爐能耗和排放水平��,同時(shí)使鍋爐運(yùn)行控制水平更加精細(xì)��。

(3)聲波測(cè)溫技術(shù)使?fàn)t膛燃燒可視化和數(shù)字化����,消除鍋爐燃燒溫度測(cè)量的盲區(qū),符合智慧電廠建設(shè)的發(fā)展趨勢(shì)和需求�。

(本文轉(zhuǎn)自電力行業(yè)節(jié)能環(huán)保公眾服務(wù)平臺(tái)�,如有版權(quán)問題�,請(qǐng)聯(lián)系小編)